实现精确、低功耗、紧凑温度监测的新方法

21

21

拍明芯城

拍明芯城

作者:Jeff Shepard

热量会给几乎所有电子系统的设计人员带来挑战,例如可穿戴设备、白色家电、医疗设备和工业设备。未被注意到的热量积聚可能会特别麻烦。为了避免此类问题,有多种选项可用于检测热量,包括温度传感 IC 和正温度系数 (PTC) 热敏电阻。然而,这些都有其局限性。每个传感选项都使用多个组件,需要与主机微控制器单元 (MCU) 的专用连接,占用宝贵的电路板空间,需要时间设计,并且精度有限。

也就是说,设计师有了一个新的选择。 IC 已开发用于与多个 PTC 热敏电阻配合使用,使单个 IC 通过与主机 MCU 的一个连接即可执行精确的过热检测。为了提供高水平的设计灵活性,这些 IC 选择输出电流来支持各种 PTC 热敏电阻。它们可以选择 MCU 接口,并且可能包含锁存功能。它们采用微型 1.6 x 1.6 x 0.55 毫米 (mm) SOT-553 封装,电流消耗为 11.3 微安 (μA),从而实现紧凑且低功耗的解决方案。

本文回顾了电子系统中的热源,并研究了一些使用 PTC 热敏电阻与传感 IC 或分立晶体管相结合的温度监控解决方案。它还将这些解决方案与温度测量 IC 进行了比较。本文介绍并解释了如何应用东芝的 IC ,以实现低功耗、经济高效的热保护。

热源

电子元件产生的热量会对用户安全和设备/系统操作产生负面影响。中央处理单元 (CPU)、图形处理单元 (GPU)、专用 IC (ASIC)、现场可编程门阵列 (FPGA) 和数字信号处理器 (DSP) 等大型 IC 会产生大量热量。它们需要保护,但它们并不是唯一必须监控过热情况的设备。

流经电阻的电流会产生热量,对于大型 IC,存在数千或数百万个微热源,这可能会带来巨大的热管理挑战。这些相同的 IC 通常需要与其电源引脚直接相邻的精确电压调节。这可能需要多相负载点 (POL) DC-DC 转换器或低压差 (LDO) 线性稳压器。 POL 中的功率 MOSFET 和 LDO 中的传输晶体管的导通电阻可能会导致器件过热,从而降低电压调节精度并影响系统性能。

产生热量的不仅仅是 POL 和 LDO。需要对一系列系统进行热量监控和管理,包括交流-直流电源、电机驱动器、不间断电源系统、太阳能逆变器、电动汽车 (EV) 传动系统、射频 (RF) 放大器以及光检测和测距(激光雷达)系统。这些系统可以包括用于大容量能量存储的电解电容器、用于电压变换和隔离的电磁变压器、用于电隔离的光隔离器以及激光二极管。

电解电容器中的纹波电流、变压器中的涡流、光隔离器中 LED 中的电流以及 LiDAR 中的激光二极管都是这些设备中的潜在热源。在所有这些情况下,温度监控都有助于提高安全性、性能和可靠性。

传统 PTC 热敏电阻方法

监测温度是热保护的关键第一步。一旦发现超温情况,就可以采取补救措施。 PTC 热敏电阻通常用于监控印刷电路板上的温度。 PTC 热敏电阻的电阻率随着温度升高而增加。 PTC 热敏电阻设计针对过流、短路保护和温度监控等特定功能进行了优化。温度监控 PTC 热敏电阻采用高温度系数的半导体陶瓷制成。它们在室温下具有相对较低的电阻值,但当它们被加热到居里温度以上时,它们的电阻会迅速上升。

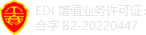

PTC 热敏电阻可以单独使用来监控特定设备(例如 GPU),也可以串联使用多个热敏电阻来监控更广泛的设备组(例如 POL 中的 MOSFET)。使用 PTC 热敏电阻实现温度监控的方法有多种。两种常见的方法是使用传感器 IC 或分立晶体管来监测 PTC 热敏电阻的电阻(图 1)。

图 1:使用 PTC 热敏电阻的两种常见温度监控方案涉及传感器接口 IC(左)和分立晶体管解决方案(右)。 (图片来源:东芝)

在这两种情况下,PTC 热敏电阻链都只有一个与主机 MCU 的连接。这些方法之间有几个权衡:

元件数量:IC 解决方案使用三个元件,而晶体管方法则需要六个元件

安装面积:由于使用的元件较少,因此 IC 解决方案需要的印刷电路板面积较小

精度:两种方法都容易受到电源电压变化的影响,但晶体管方法也容易受到晶体管特性随着温度升高而变化的影响。总体而言,IC 方法可以提供更好的精度

成本:晶体管方法使用廉价的器件,与 IC 方法相比可以提供成本优势

传感器 IC 和 Thermoflaagger

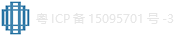

可以使用多个温度传感 IC 来代替 PTC 热敏电阻。温度传感 IC 测量其芯片温度以估计印刷电路板的温度。 PC 板和 IC 之间的热阻越低,温度估计就越好。当正确安装在印刷电路板上时,温度传感 IC 可以提供高精度的测量。使用温度传感 IC 的两个限制因素是,必须在每个需要测量温度的点放置一个 IC,并且每个 IC 都需要与主机 MCU 的专用连接。

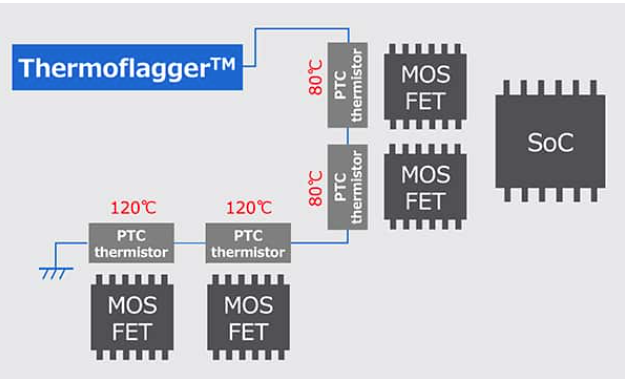

东芝的Thermoflaagger提供了第四种选择。与使用温度测量 IC 相比,使用 Thermoflagger,只需一个附加组件即可实现温度测量电路。 Thermoflagger 解决方案不需要与主机 MCU 进行多个连接,而是只需要一个 MCU 连接,从而可以使用廉价的 PTC 热敏电阻来同时监控多个位置(图 2)。

图 2:温度传感器 IC 监控通常需要在每个潜在热源处使用一个 IC,并为每个传感器 IC 连接到 MCU(左); Thermoflagger 加多个 PTC 热敏电阻解决方案具有单个 MCU 连接(右)。 (图片来源:东芝)

考虑 Thermoflaagger 的更多理由包括:

与其他解决方案相比,它占用的印刷电路板面积更少

它不受电源电压变化的影响。

可用于实现简单冗余的温度监控

Thermoflaagger 解决方案是什么样的?

Thermoflaagger 向连接的 PTC 热敏电阻提供小恒定电流并监控其电阻。它可以监控单个 PTC 热敏电阻或 PTC 热敏电阻链。在升高的温度下,根据所监控的特定 PTC 热敏电阻,PTC 热敏电阻的电阻会迅速上升,Thermoflaagger 会检测到电阻的增加。具有不同恒定电流(如 1 或 10 微安 (μA))的 Thermoflalager 可容纳各种 PTC 热敏电阻。 Thermoflagger 的电流消耗为 11.3 μA,旨在实现低功耗监控。

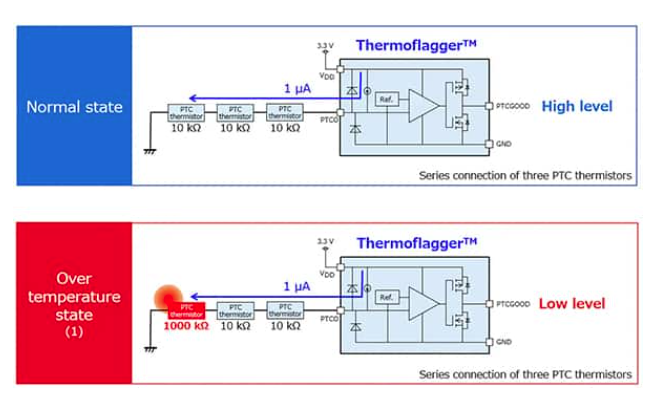

检测触发温度由所使用的特定 PTC 热敏电阻决定,并且可以通过更换不同的热敏电阻来更改。如果发生过温,Thermoflaagger 会检测到 PTC 热敏电阻中电阻的增加,并触发 PTCGOOD 输出的变化以向 MCU 发出警报(图 3)。

图 3:Thermoflaagger 检测到加热的 PTC 热敏电阻(底部)的电阻上升,与正常工作温度相关的低电阻(顶部)相比。 (图片来源:东芝)

Thermoflaagger 的工作原理

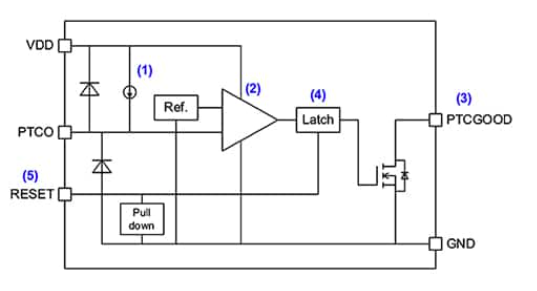

Thermoflagger 是一款精密模拟 IC,其输出针对与主机 MCU 的连接进行了优化。下面对其操作的描述参考下图4中的数字:

恒定电流由 PTCO 端子提供,并使用一个或多个连接的 PTC 热敏电阻的电阻转换为电压。正是内部恒流源使得 Thermoflaagger 解决方案对电源电压变化不敏感,这是与其他温度监控技术相比的一个显着区别。如果 PTC 热敏电阻受热且电阻大幅增加,则 PTCO 电压将增加至电源电压 (V DD )。如果 PTCO 端子开路,则PTCO 电压也会上升至 V DD 。

如果 PTCO 电压超过检测电压,比较器的输出将反转并发送“低”输出。 PTCO 输出精度为±8%。

Thermoflagger IC 有两种输出格式:漏极开路和推挽式。开漏输出需要上拉电阻。推挽输出不需要电阻。

比较器输出反转后,会被锁存(假设 Thermoflaagger 包含可选的锁存功能),以防止由于 PTC 热敏电阻温度下降而导致输出变化。

通过向 RESET 引脚施加信号来释放锁存器。

图 4:显示 Thermoflagger 关键功能的框图,Thermoflagger 是一种精密模拟 IC,其输出针对与主机 MCU 的连接进行了优化。 (图片来源:东芝)

应用注意事项

Thermoflagger 解决方案对于监控大型 IC(例如片上系统 (SoC))以及工业和消费系统中的电机驱动电路的电源电路中的 MOSFET 或 LDO 特别有用。典型应用包括笔记本电脑(图 5)、机器人吸尘器、白色家电、打印机、电池供电的手动工具、可穿戴设备和类似设备。 Thermoflaagger IC 的示例包括:

TCTH021BE具有 10 µA PTCO 输出电流和非锁存开漏输出

TCTH022BE具有 10 µA PTCO 输出电流和锁存开漏输出

TCTH021AE具有 10 µA PTCO 输出电流和锁存推挽输出

图 5:所示为笔记本电脑中的典型 Thermoflagger 实现。 (图片来源:东芝)

与所有精密 IC 一样,Thermoflaagger 有特定的系统集成考虑因素,包括:

施加到 PTCO 引脚的电压不应超过 1 V

应保护 Thermoflaagger 免受系统噪声影响,以确保内部比较器可靠运行

Thermoflagger IC 和 PTC 热敏电阻应间隔足够远,以防止热量通过印刷电路板传输到 Thermoflaagger IC

VDD和 GND之间放置去耦电容有助于确保稳定运行

所有 GND 引脚必须连接到系统接地

简单冗余

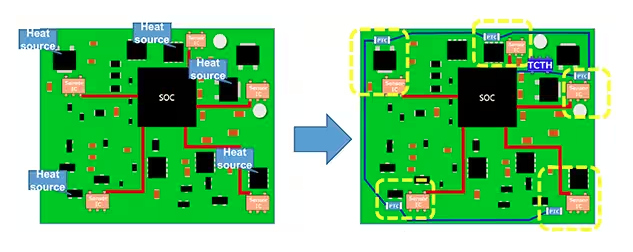

一些系统可以受益于冗余温度监控。如果正在监控昂贵的 IC 或涉及关键功能,则尤其如此。 Thermoflagger 的简单性和较小的解决方案尺寸使其可以轻松集成额外的温度监控层,从而形成强大且可靠的温度监控系统(图 6)。

图 6:Thermoflagger 可以向基于温度监控 IC(左)的基本温度监控解决方案添加一层或冗余(右)。 (图片来源:东芝)

结论

为了确保可靠的系统性能,设计人员需要监控多余的热量。有多种热量监控选项可供选择,包括温度传感 IC 和 PTC 热敏电阻。一个较新的选择是东芝的 Thermoflagger,它提供了许多优点,包括使用多个低成本 PTC 热敏电阻、更小的占地面积、更少的组件数量、与 MCU 的单一连接、不受电源波动影响以及实现简单冗余的选项温度监测。

责任编辑:David

【免责声明】

1、本文内容、数据、图表等来源于网络引用或其他公开资料,版权归属原作者、原发表出处。若版权所有方对本文的引用持有异议,请联系拍明芯城(marketing@iczoom.com),本方将及时处理。

2、本文的引用仅供读者交流学习使用,不涉及商业目的。

3、本文内容仅代表作者观点,拍明芯城不对内容的准确性、可靠性或完整性提供明示或暗示的保证。读者阅读本文后做出的决定或行为,是基于自主意愿和独立判断做出的,请读者明确相关结果。

4、如需转载本方拥有版权的文章,请联系拍明芯城(marketing@iczoom.com)注明“转载原因”。未经允许私自转载拍明芯城将保留追究其法律责任的权利。

拍明芯城拥有对此声明的最终解释权。

产品分类

产品分类

2012- 2022 拍明芯城ICZOOM.com 版权所有 客服热线:400-693-8369 (9:00-18:00)

2012- 2022 拍明芯城ICZOOM.com 版权所有 客服热线:400-693-8369 (9:00-18:00)