了解新兴电池管理系统的测试挑战

33

33

拍明芯城

拍明芯城

原标题:了解新兴电池管理系统的测试挑战

电池组和电池管理系统 (BMS) 已经在我们周围使用,从电动工具、机器人吸尘器和无人机到电动滑板车和电动自行车等微型移动应用。不间断电源 (UPS) 和可再生能源存储等不太引人注目的项目需要大量电池。每个电池组都需要监控,以确保其安全充电和放电,并能够测量电池的整体健康状况。与可充电电池相关的挑战需要测试到非常精确的电压水平。此外,电池在堆栈中进行测试,需要在高共模电压下进行精密测量。未来的趋势是向电池组添加更多电池,作为向更高电压系统发展的一种方式。

电池管理系统的工作原理

BMS 器件通常由多个单元测量引脚(12 至 24 个或更多通道)组成,这些引脚馈入前端模数转换器 (ADC)。该ADC测量电池的电压,允许精确测量单个电池单元。每个电池还有一对额外的电池平衡引脚,它们也有ADC输入。这些引脚的目的是帮助平衡电池组中电池之间的电压。其余引脚是电源引脚以及模拟和数字控制线。电池中的每个电池堆栈都需要一个BMS,因此在某些情况下,一辆电动汽车中可能有六到十二个或更多的BMS设备,这还不包括用于冗余的设备。 这些器件通常由每个电池模块的下轨和上轨供电,因此每个BMS器件都浮动在其下方的BMS或电池模块上。这意味着所有这些设备都需要相互进行数字隔离的菊花链通信,并输出到主控制器,通常是微控制器单元(MCU)。

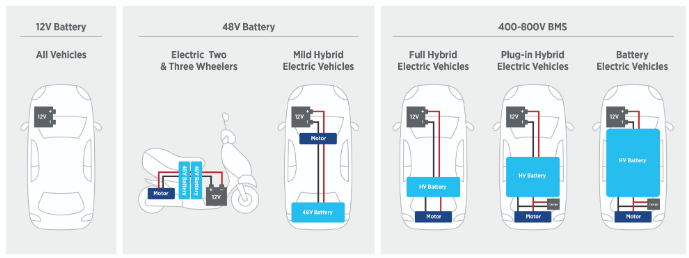

电动汽车将推动BMS的进步

未来电池系统的最大市场,本文的主要焦点是汽车应用。其中包括(见图1)全电池电动汽车(BEV,400伏及以上),以及采用启动/停止技术的内燃机(ICE)(通常为48伏系统,以及轻度混合动力(48V电池驱动)和混合动力电动汽车。到2022年,电动汽车占新车销量的不到5%,但许多汽车制造商预计,到2030年,电动汽车将占销量的50%。鉴于此,电动汽车技术是许多半导体制造商增长最快的市场之一。

图1:BMS在不同类型车辆上的应用

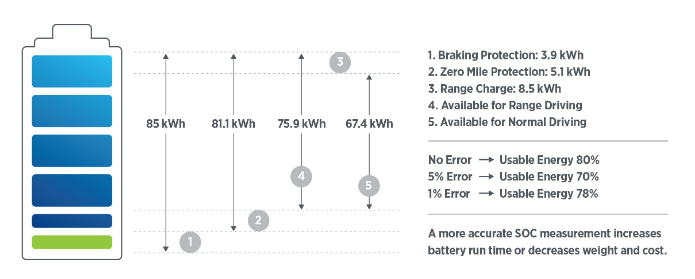

推动电动汽车采用需要一些关键的可交付成果,其中第一个是需要更高质量的BMS,这会影响行驶里程。通过更精确的电池管理系统,消费者可以从相同的电池组获得更多续航里程。例如,如果 BMS 能够以 1% 或更高的精度进行感应,则可以将电池充电到更接近其最大存储水平的水平。把它想象成保护带——有 5% 的误差余地,电池只能使用其容量的 15-85%。如果BMS更准确,那么就不需要保护电池中的可用电荷。因此,从 5% 的误差到 1% 的误差允许多使用存储费用的 8%,这意味着每次充电的里程数更多。有关详细信息,请参见图 2。

图2:电池充电限制

其次,在安全性和可靠性方面,精确充电状态(SOC)可以提高电池利用率,同时保持电池安全性(避免灾难性故障)并提高距离投影精度。更高的电池利用率和效率还允许更小、更轻的电池组,从而降低车辆成本。

有一些趋势推动了电动汽车电池的变化。首先,如上所述,是更好的精度,这直接转化为充电和更适度的电池老化之间的更多里程。更好的“电量计”精度也提高了驾驶员的安全性和信心。

第二个大趋势是电池组正在转向更高的电压,需要在电池组中提供更多电池,这推动了对每个BMS器件的前端ADC和电池平衡引脚的更多通道的需求。如今,主流电池的运行电压约为 400 伏,一些高性能电动汽车已经使用 800 伏系统。展望未来,这些水平预计将在短短几年内达到 1000+ 伏特,从而加快充电速度,帮助电动汽车实现更接近内燃机加油时间的充电时间。这些功能为半导体供应商创造了竞争优势,他们现在可以为电池组增加价值。

然而,更高的总电压意味着需要将更多的电池装入电动汽车。目前,制造商将电池组装成模块,然后将这些模块组装成电池组。这种模块化需要更多的互连,这推高了电池组的成本和重量。电池到电池组架构是一种新颖的方法,它将电池单元直接放入电池组中,避免了模块载体模型。转向电池到电池组架构意味着制造商可以将相同数量的电池装入更小的轻量级组件中,也可以在现有区域中添加更多电池。这可能会导致堆栈中出现更多单元,从而转化为BMS器件上更多的前端ADC通道。

ATE测试挑战

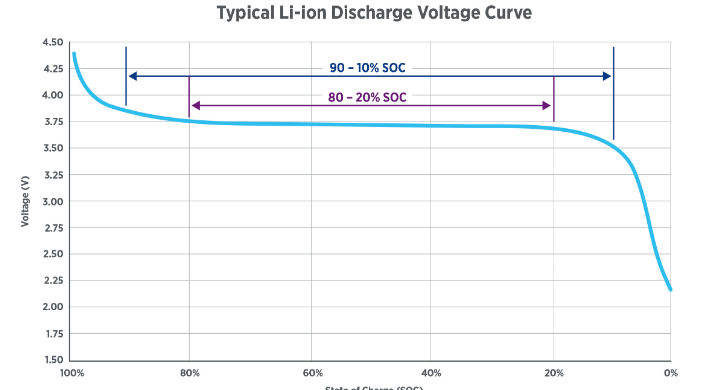

电池管理系统的这些趋势为自动化测试设备(ATE)公司带来了新的挑战。第一个挑战是BMS精度的提高。当测量电池的放电曲线时,大部分可用面积恰好沿着非常紧密的曲线下降。全锂离子充电状态 (SOC) 100-0% 范围为 ~4.3V(完全充电)至 2.2V(放电)。观察锂离子全范围,测量变化(~2.1V电压范围或21mV / 1%SOC变化)似乎很容易。

典型的锂离子电池放电使用量为整个电池范围的 80-20% 或 90-10%。在80-20%区域,SOC电压相当平坦,为3.75-3.65V(~100mV总电压或1.7mV / 1%SOC变化)。这就解释了为什么BMS供应商正在研究5V范围内的100uV或50uV测量精度。下面的图3显示了典型的锂离子放电电压曲线。

图 3:典型的锂离子放电电压曲线

这种低于100uV的精度水平直接转化为驱动BMS器件每个单元ADC的ATE激励通道的强制精度。虽然这在低压电源上应该很容易实现,但在某些测试用例中,它必须在5-6V范围内保持这种精度。同样重要的是,将其作为极低噪声和极低漂移激励提供,以便对ADC输入进行固定的已知电压偏置。

第二个挑战是BMS器件可以由16至24个或更多的电池组成,这些电池必须与共模电压偏置,以模拟电池堆。在某些情况下,对于某些上部电池引脚,这可能超过 120 伏。这就推动了对ATE高密度、低噪声浮动电压/电流源(VI)的需求。由于这些器件的测试性质,通常需要将高精度测量系统多路复用到所有电池引脚以及器件的相应放电引脚。如果ATE系统没有足够的内部矩阵,则可能需要在设备接口板(DIB)上安装大量继电器,从而导致DIB上需要非常大的应用空间。 在大多数情况下,半导体制造商希望并行测试尽可能多的设备,以降低测试成本。对于BMS设备来说,这一点也很重要,因为预计BEV在不久的将来需要极高的产量。理想的ATE系统应包括系统中已内置的所有矩阵和多路复用,以实现最大站点数。

另一个挑战是每个BMS设备到MCU的菊花链通信。所有BMS设备都将向总线发送数据。由于该总线位于电池模块或电池组内部,因此可能是一个非常嘈杂的环境。这也发生在堆叠电压下,这需要一个隔离的接口。这种隔离的通信通常异步运行,需要足够的数字仪器功能来处理独特的模式生成。在这种情况下,ATE需要的一些关键功能是动态格式和周期切换,以及数字仪器读取异步数据的能力。

电池和BMS设备正在不断发展,以适应汽车市场的需求。这些改进将推动对新测试方法的需求。从1000+电压系统到新的电池化学成分,在短时间内将面临许多挑战。电动汽车的爆炸性增长将需要新的测试仪容量和较短的生产坡道,要求ATE供应商超越BMS要求,并在高站点数量提供具有成本效益的解决方案。

—Brent Rousseau是Teradyne工厂应用团队负责人。

责任编辑:David

【免责声明】

1、本文内容、数据、图表等来源于网络引用或其他公开资料,版权归属原作者、原发表出处。若版权所有方对本文的引用持有异议,请联系拍明芯城(marketing@iczoom.com),本方将及时处理。

2、本文的引用仅供读者交流学习使用,不涉及商业目的。

3、本文内容仅代表作者观点,拍明芯城不对内容的准确性、可靠性或完整性提供明示或暗示的保证。读者阅读本文后做出的决定或行为,是基于自主意愿和独立判断做出的,请读者明确相关结果。

4、如需转载本方拥有版权的文章,请联系拍明芯城(marketing@iczoom.com)注明“转载原因”。未经允许私自转载拍明芯城将保留追究其法律责任的权利。

拍明芯城拥有对此声明的最终解释权。

产品分类

产品分类

2012- 2022 拍明芯城ICZOOM.com 版权所有 客服热线:400-693-8369 (9:00-18:00)

2012- 2022 拍明芯城ICZOOM.com 版权所有 客服热线:400-693-8369 (9:00-18:00)