UV-LED结构设计与封装

353

353

拍明

拍明

由于芯片的发光是从芯片的四周向外界各个方向进行发射,因此在进行UV-LED点光源结构设计时,影响UV-LED 出光效率主要有:1)用于光反射的反射杯结构;2)光线通过透镜的透过率和折射率;3)封装工艺的好坏;4)封装材料的防紫外老化能力。这些参数都会直接影响到UV-LED的出光效率,如果UV-LED 的封装结构里面没有设计反射杯,则很大一部分光线则会损失,转化成热量,从而也间接地增加了热管理难度。

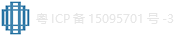

目前UV-LED 主要有环氧树脂封装和硅胶/玻璃透镜封装。前者主要应用于大于400 nm 的近紫外LED封装,后者主要应用于波长小于400 nm 的LED 封装。又由于GaN和蓝宝石折射率分别为2.4 和1.76 ,而气体折射率为1,较大的折射率差导致全反射限制光的逸出较为严重,封装后器件的出光效率低。因此在透镜的设计方面,要综合考虑器件在紫外波段的光透过率、耐热能力和耐紫外老化能力。

根据光的萃取原理,这两种结构均采用了折射率很高的硅胶和玻璃透镜,充分消除了光的全反射效应,大大提高了出光效率。这两种结构非常类似,都是将LED芯片直接固晶在陶瓷基板上,陶瓷基板通过锡球焊接在铜铝散热片或热沉上,整个封装结构的热阻较小,外层封装折射率为1.5 的硅胶和玻璃透镜,反射板采用陶瓷基板自带的反射腔体,唯一的区别在于后者多加了一层封装硅胶B,形成折射率递减的三层结构,减少全反射的光线损失。

在整个封装结构中,树脂层厚度都较薄,可以尽可能地减少硅树脂对紫外光的吸收损耗,且折射率逐层递减的三层结构有利于减少光在传播过程中的菲涅尔损耗。在某些场合,若需更大地提高光线透过率,可以在光学系统各面均镀制光学增透膜。

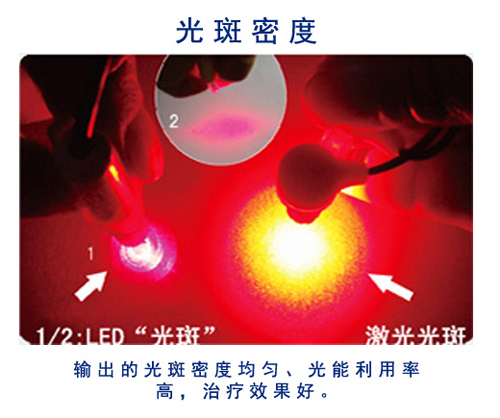

在上述封装结构中,反射腔体的设计也尤为重要。为达到最佳的出光光强,如图3-5 所示,反射腔体的反射角度应该为55°为最佳反射角,或腔体夹角为70°,反射角过大或过小都会导致发光强度降低。

另外根据光学上的出光原理,为有效地减少全反射现象,我们选取胶水的原则一般是由里到外,胶水折射率从高到低(外层胶水的折射率可以小于或等于内层胶水折射率,但绝不能高于内层胶水的折射率)。

UV-LED单个芯片面积小,便于灵活设计;但相应的是单个芯片的辐射功率也较低,在很多应用中难以满足高辐射功率密度的要求,这也是目前UV-LED在众多领域很难替代UV放电灯的重要原因之一。因此,随着UV-LED的发展,其封装和系统设计也成为关注的焦点。

德国

德国KIT的Schneider等提出了一种高功率密度的UV-LED模组,将98个395nm的LED芯片密集封装在陶瓷基板上,可以实现较高的辐射功率密度。最初98个LED芯片通过银胶封装在氧化铝陶瓷基板上,如图所示。单颗LED芯片输入电功率为1.65W,工作电流500mA,结温25℃,输出辐射功率为375mW。98个芯片串联,整个模组的最大输入功率为162W,封装面积为2.11cm2,热功率密度达到59.2W/cm2。

风冷条件下的特征测试结果显示,在输入功率120W、工作电流400mA状态下,模组发出的紫外波长为397nm,辐射功率密度为13.1W/cm2。而热学仿真结果表明,假如提高该模组的散热特性,辐射功率密度预计可以达到20.8W/cm2。为此,设计了一个表面微型散热器。

该散热器基于层流条件下热传导的微通道较短的原理,众多短小的微通道相互并联,以提高热传导的面积,并采用水作为冷却液。采用塑料制成的该结构散热器的热通量达500W/cm2,采用铝或氧化铝陶瓷等热阻更低的材料时,该散热器的热通量预计能够达到800W/cm2,因此可以有效提高LED模组的散热性能。随后,采用厚膜印刷的铝基板来代替陶瓷基板,结果证实改良后的模组散热性能更好,最大辐照度可达到31.6W/cm2。

台湾

台湾中兴大学的Horng等人采用复合电镀工艺制备出掺杂金刚石的铜(Diamond-addedCopper,DAC)散热器并应用于UV-LED封装散热。激光闪光法测得DAC散热器的热扩散系数为0.7179cm2/s。实验结果表明,采用DAC散热器的UV-LED热阻仅为18.4K/W,低于纯铜的24.8K/W,其散热特性和光学性能都得到了改善。注入电流为350mA时,使用DAC散热器的UV-LED的表面温度为45.3℃,而相同条件下纯铜散热器的UV-LED表面温度为50.1℃,仅蓝宝石衬底的表面温度为62.5℃。该条件下,UV-LED的辐射输出功率和辐射效率分别增大至71.8mW和4.3%。

复旦大学

复旦大学课题组基于铜板与AlN板三明治结构的高功率密度封装,开发了kW级以上的大功率紫外LED光固化系统。AlN板作为铜板正负电极之间、铜板电极与散热器之间的绝缘层,既能达到良好的绝缘效果,又能够确保芯片热量的高效导出,从而改善LED模组的散热特性;铜板作为电极连接,增大了LED模组的驱动电流,将单位面积的封装功率提高到20~500W/cm2。如图所示的移动式紫外固化系统,输入功率密度达到200W/cm2,总功率14kW,能很好地应用于各种不同的地坪涂料的固化处理,并已应用于耐磨纸涂层和木器油漆的固化。

广东海洋大学

广东海洋大学的Zhou等人设计了一种特殊的扇形UV-LED阵列,用来满足高速旋转固化如光盘固化等应用的特殊要求,并采用TracePro光学仿真软件对该光源的辐照度分布进行了模拟。其阵列结构如图(a)所示,若干大功率UV-LED组成扇形阵列安装在铝基板上,每层UV-LED等间隔分布在以O为圆心的圆弧上。沿半径方向上LED芯片的个数逐渐线性增加,从而辐照度沿径向逐渐增加。由图(b)截面可知,UV-LED阵列分布在抛物型柱面上。每个LED正前方分别装有准直透镜,生成发散角小于3°的近似平行光,然后UV-LED阵列的出射光汇聚在较小的矩形区域内,形成高功率密度的辐照面。

南京信息工程大学

南京信息工程大学的肖韶荣等人为构造指纹荧光检测中所需的均匀照明紫外光源,设计了一种圆环形的UV-LED阵列照明。首先检测单颗LED的辐射角分布,拟合单个LED的近似光强分布方程;然后用8颗LED均匀置于半径为10mm的圆环上,在圆环上方5mm处的中心轴上放置1个LED;在给定的观察屏上照度不均匀误差下,根据斯派罗法则,确定观测屏与圆环阵列之间的距离,从而实现LED圆环阵列的照度分布均匀化。实验结果表明,观测屏到圆环距离为11.0cm时,在半径为10.0mm的圆内,照度的不均匀相对误差小于1.27%。这种LED阵列光照度均匀化方法可靠性高,设计方法简单易行。但由于各LED的辐射有一定离散性,故其均匀化效果与理想效果还存在一定差异。

责任编辑:Davia

【免责声明】

1、本文内容、数据、图表等来源于网络引用或其他公开资料,版权归属原作者、原发表出处。若版权所有方对本文的引用持有异议,请联系拍明芯城(marketing@iczoom.com),本方将及时处理。

2、本文的引用仅供读者交流学习使用,不涉及商业目的。

3、本文内容仅代表作者观点,拍明芯城不对内容的准确性、可靠性或完整性提供明示或暗示的保证。读者阅读本文后做出的决定或行为,是基于自主意愿和独立判断做出的,请读者明确相关结果。

4、如需转载本方拥有版权的文章,请联系拍明芯城(marketing@iczoom.com)注明“转载原因”。未经允许私自转载拍明芯城将保留追究其法律责任的权利。

拍明芯城拥有对此声明的最终解释权。

产品分类

产品分类

2012- 2022 拍明芯城ICZOOM.com 版权所有 客服热线:400-693-8369 (9:00-18:00)

2012- 2022 拍明芯城ICZOOM.com 版权所有 客服热线:400-693-8369 (9:00-18:00)